現代の製造業は、効率化、コスト削減、アジャイルな生産体制、厳格な品質管理、そして競争力を維持するためのデジタルトランスフォーメーション(DX)といった、絶え間ないプレッシャーにさらされています。労働力不足やデータ活用の高度化といった課題も深刻です。

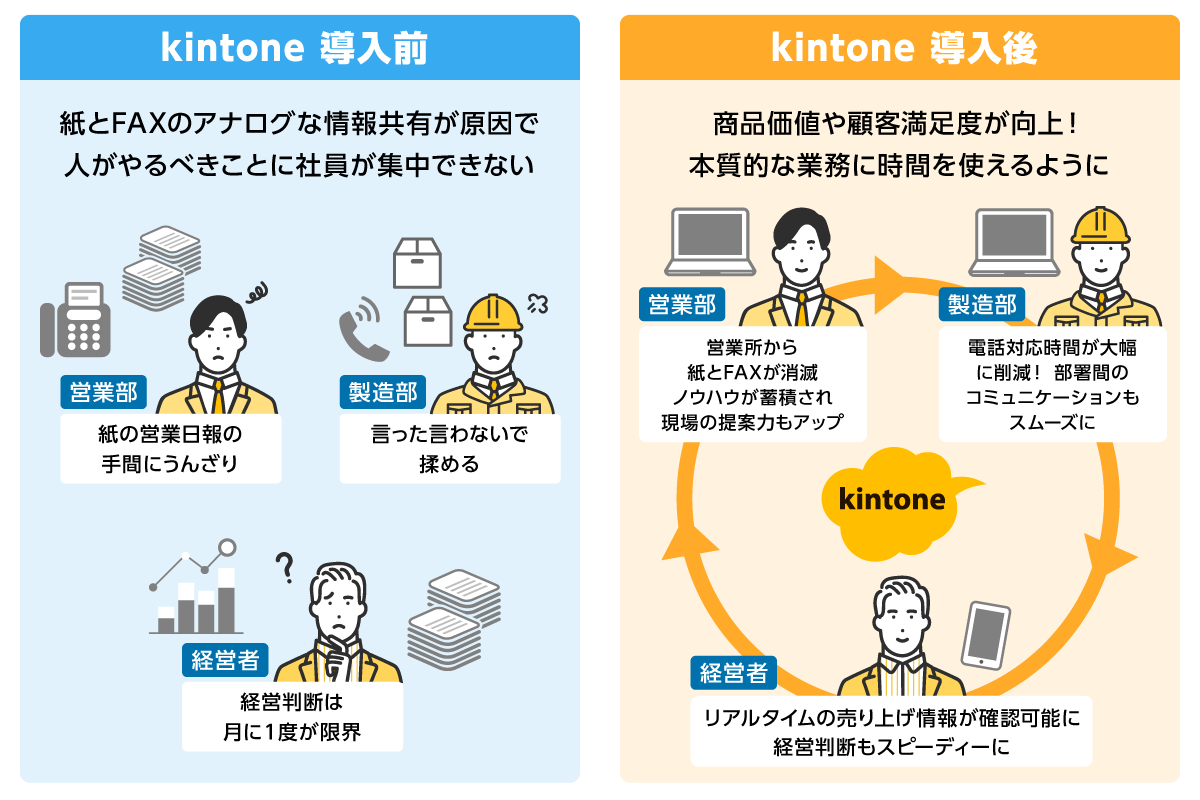

多くの製造現場では、データのサイロ化、分断されたプロセス、紙やExcelといった旧態依然とした手法への依存、そしてコミュニケーションのギャップが「見えない壁」となり、生産性向上やイノベーション創出の足枷となっています。

製造業がこれらの壁を打ち破り、業務を合理化し、データ駆動型でアジャイルな、未来志向の「スマートファクトリー」環境を構築するための戦略的プラットフォームです。

製造現場のボトルネック診断:あなたの工場はこんな課題を抱えていませんか?

現代の製造現場が直面する代表的な課題

生産、品質、在庫に関する重要なデータが、Excelファイル、紙の帳票、あるいは部門ごとに独立したシステムに散在し、一元的な状況把握が困難になっていませんか?これは非効率な業務運営や誤った意思決定を招く可能性があります。

複数の生産ラインや工程間でのリアルタイムな進捗状況の把握が難しく、複雑な製造プロセスの標準化が進まず、製品の品質や生産性にばらつきが生じていませんか?特定の熟練作業者に業務が集中し、作業の遅延や技術継承の不安を抱えていませんか?

品質検査の基準が曖昧であったり、記録が不十分であったり、傾向分析が困難であったりしませんか?最新の図面や仕様書へのアクセスと管理が煩雑で、結果として設計ミスや手戻りが発生していませんか?

不正確な在庫情報や需要予測の甘さから、過剰在庫や欠品が頻繁に発生していませんか?サプライヤーや物流パートナーとのリアルタイムな情報共有が難く、納期の遅延やコスト増に繋がっていませんか?

設備の保全計画やメンテナンス履歴、稼働状況の把握が手作業で煩雑になっていませんか?予期せぬ設備の故障が生産計画を頻繁に狂わせていませんか?

設計、生産、品質、営業といった部門間のコミュニケーション不足が、プロジェクトの遅延や誤解を生んでいませんか?迅速かつ的確な意思決定に必要なデータを集め、分析するのに時間がかかっていませんか?

これらの課題は、単独で存在するのではなく、相互に関連し合っています。例えば、不適切な図面管理は生産ミスを引き起こし、それが品質問題へと発展、最終的には顧客満足度の低下や経済的損失に繋がる可能性があります。

kintone:スマートファクトリー実現の鍵 – 製造業に特化したソリューション

製造業特有の業務プロセスに最適化されたカスタムアプリケーション

kintoneは、専門的なIT知識や長期の開発期間を必要とせず、製造業特有の業務プロセスに最適化されたカスタムアプリケーションを迅速に構築できる、柔軟性に富んだノーコード・ローコードプラットフォームです。クラウドベースであるため、場所を選ばずにアクセスできる点も大きな特長です。

| 製造業の課題 | kintoneによる解決策 | 期待される効果 |

|---|---|---|

| データの散逸とサイロ化 | 部品・製品・顧客注文など各種データベースアプリ | データの一元管理、データ精度の向上 |

| 非効率な生産・工程管理 | 工程進捗管理アプリ、製造業作業工数管理アプリ、ワークフロー機能 | リアルタイム進捗把握、プロセスの標準化、手作業の削減 |

| 品質管理体制の不備 | 品質管理アプリ、図面管理アプリ、不具合対策管理アプリ | 品質検査の均一化、最新仕様の徹底、迅速な問題解決 |

| 在庫管理のミスマッチ | 在庫管理アプリ、受注・出荷管理アプリ | 在庫レベルの最適化、廃棄ロス削減、正確な在庫追跡 |

| 設備ダウンタイムとメンテナンスの悩み | 設備メンテナンスアプリ、設備管理パック | 予防保全の推進、ダウンタイム削減、設備寿命の延長 |

| コミュニケーションの断絶 | kintoneスペース、通知機能、レコードコメント機能 | 部門間連携の強化、迅速な情報伝達 |

製造業向け主要kintoneアプリケーション詳解

製造現場の具体的なニーズに対応する専用アプリ群

製造業におけるkintoneの真価は、個々のアプリケーションの機能だけでなく、それらが連携し統合された情報エコシステムを構築できる点にあります。「ルックアップ」や「関連レコード一覧」といった機能は、この連携を実現する上で極めて重要です。

導入事例:kintoneが製造現場にもたらした変革

実際の成功事例から見るkintoneの効果

解決策:日本とバングラデシュ間でリアルタイムに情報を共有できる6つのkintoneアプリ群(KIOMS)を開発

成果:高額な航空輸送費の大幅削減、生産状況の完全な可視化、開発期間はわずか2週間

解決策:在庫管理業務をkintoneへ移行。QRコード活用によるデータ入力も実現

成果:週次の通常業務で3.7時間、棚卸業務では7時間以上の工数削減を達成

解決策:2つの基幹システムからデータを取り込むアプリ、為替レートマスターアプリ、情報統合アプリを開発

成果:手作業による比較業務の大幅な時間短縮(数時間からボタン一つへ)、属人化の解消

解決策:kintoneを中核的な業務プラットフォームとして導入

成果:紙ベースのワークフローと比較して約90%の労力削減、年間9200時間を削減

解決策:kintoneを活用し、製造現場のプロセスを可視化する改革を実施

成果:製造上の不具合やトラブルをゼロにすることに成功

kintone導入のメリット:製造ビジネスにもたらす5つの変革

働き方そのものを根底から変革

kintone導入への道筋:製造業の近代化とサポート体制

未来に向けた戦略的投資

貴社の特有の製造プロセス、課題、戦略的目標を深く理解することから始めます。

生産追跡、品質ログ、保全スケジュールなど、貴社のワークフローに直結するkintoneアプリを共同で設計します。

kintoneと既存システムとの連携方法や、過去データの移行計画を策定します。

従業員の皆様がkintoneアプリを効果的に活用し、将来的には自身で改修も行えるよう、実践的なトレーニングを提供します。

システムのロールアウトを支援し、初期稼働フェーズでの疑問や問題に対応します。

kintoneは一度導入して終わりではありません。変化するニーズに合わせてアプリを改良し、新たなアプリを構築することで、投資対効果を最大化するお手伝いをします。

kintoneで未来志向の工場を構築 – 今こそ変革の第一歩を!

kintoneは、製造業が直面する数々の課題を克服し、業務効率の改善、品質の向上、そしてデータに基づいた的確な意思決定を実現するための強力なプラットフォームです。

貴社の製造オペレーションの潜在能力を最大限に引き出しませんか?

kintoneがどのように貴社の工場フロアに革命をもたらすか、ぜひ一度、無料相談と個別デモを通じてご体感ください。

IT導入支援事業者認定 | kintone認定パートナーとして、製造業DXを専門サポート

総合サポート体制:会計コンサル・会計事務所・DXコンサル・エンジニア・社労士が連携

お急ぎの方:03-4500-2647 | info@hatenabase.jp

平日 9:00-18:00 | IT導入補助金申請サポート対応

- 製造業におけるDX化の課題と解決事例

- 製造業のものづくりDXとは?課題や対策・AIの活用事例を紹介 - リコー

- 製造業の情報共有はどうする?必要な対応とおすすめツールを徹底解説

- kintone(キントーン)とは?業務改善のためにできることや特徴・機能を紹介

- 製造業でkintoneが活躍!連携サービスを用いた活用方法5選を紹介

- 工場・製造業の業務改善にkintone(キントーン)

- クラボウインターナショナル - kintone導入事例

- 神戸製鋼所 - kintone導入事例

- 日産自動車 - kintone導入事例

- 日機装株式会社 - kintone導入事例

- 経済産業省 IT導入補助金2025

- サイボウズ kintone 公式サイト